TORNITURA

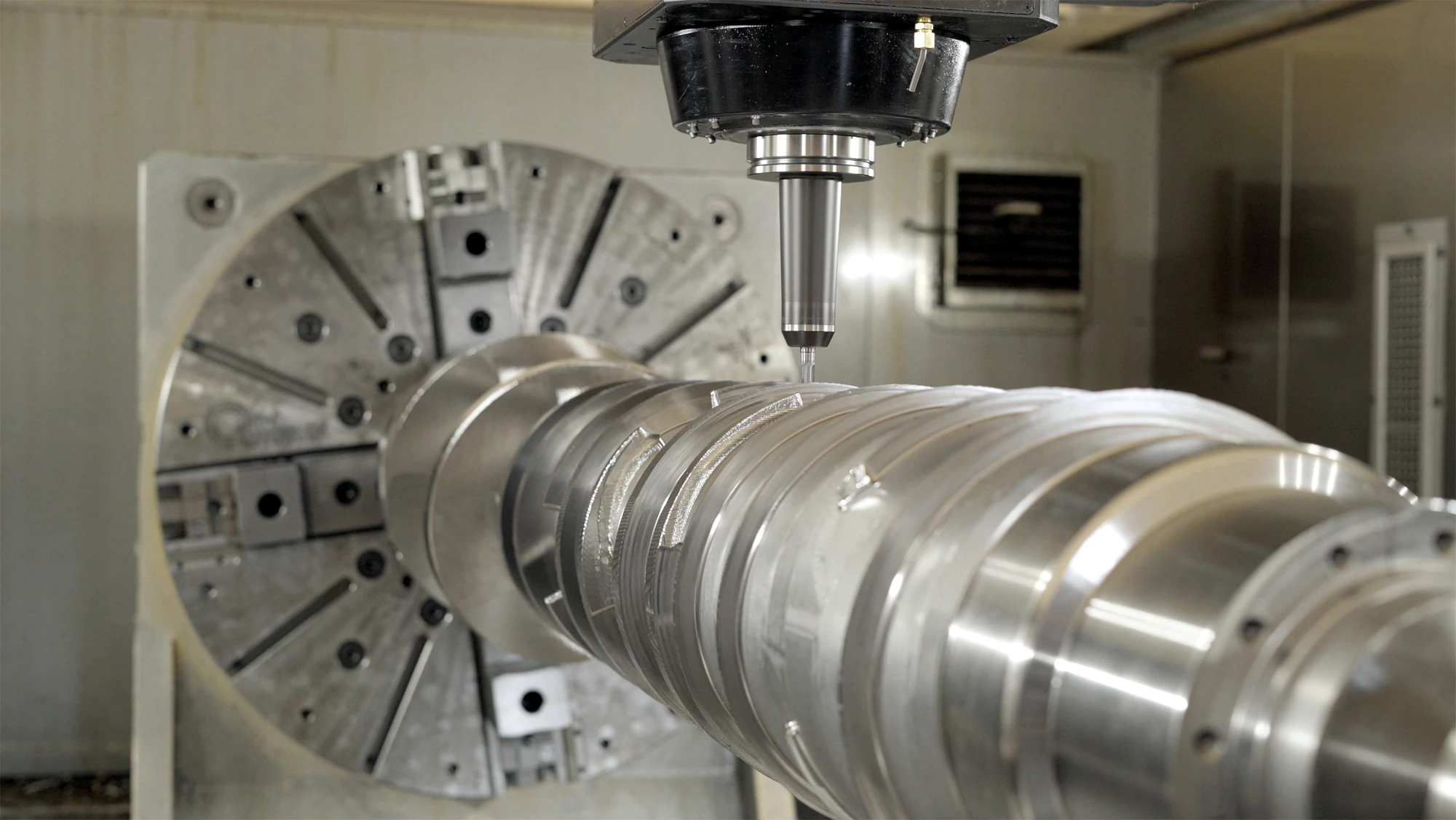

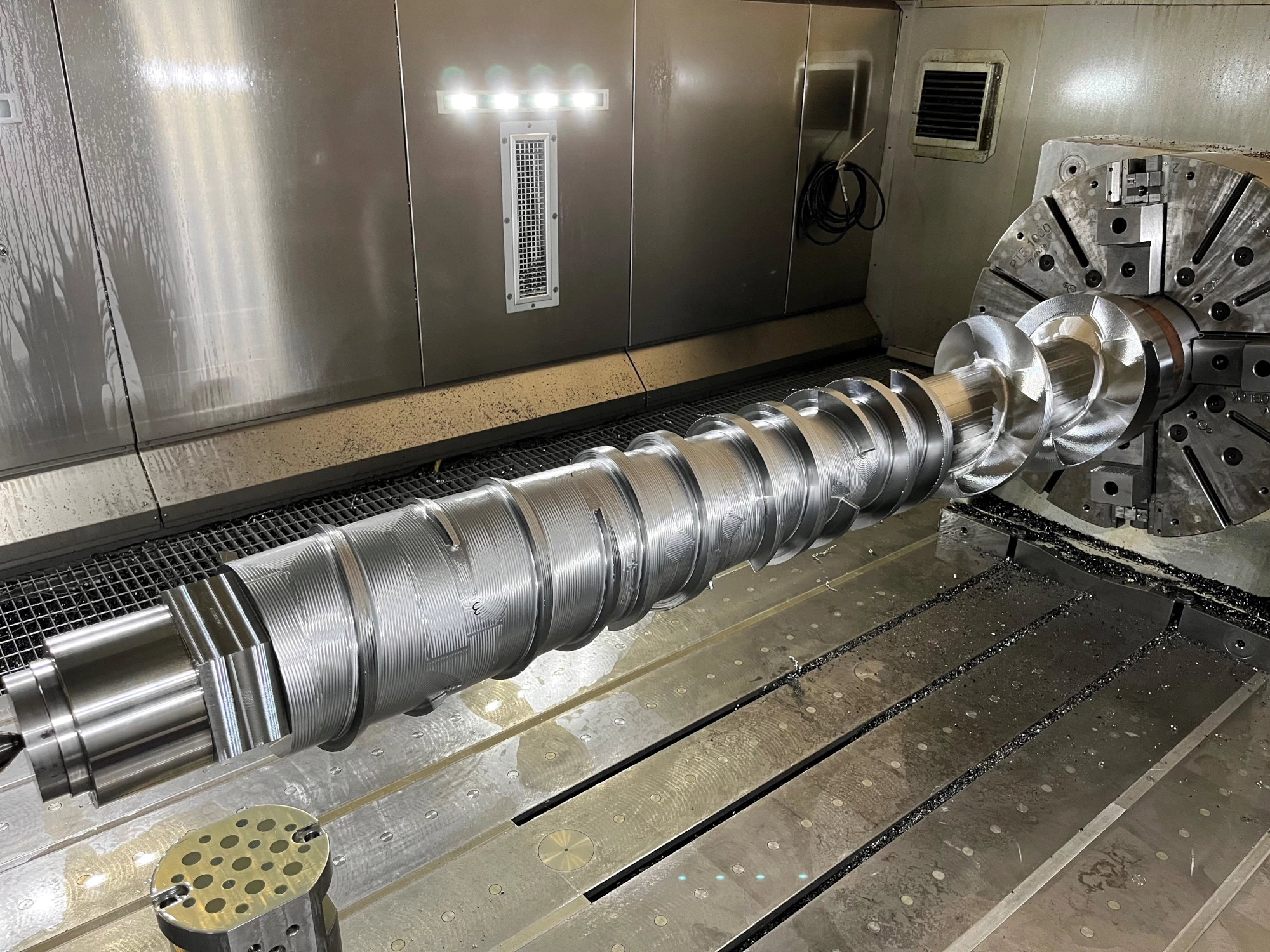

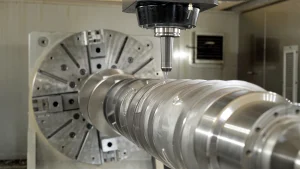

La tornitura è un tipo di lavorazione meccanica che utilizza un utensile fisso per rimuovere materiale da un pezzo rotante (che può essere di metallo, legno o pietra), al fine di ottenere la geometria desiderata. Durante la rotazione del pezzo da lavorare il tagliente dell’utensile penetra nel pezzo e ne stacca la parte in eccesso (sovrametallo), formando così il truciolo, è per questo che è una delle principali lavorazioni meccaniche di “asportazione truciolo”.

L’eccellenza tecnica di Steel Lavorazioni Meccaniche

Con oltre 30 anni di esperienza nel settore, Steel Lavorazioni Meccaniche si distingue come leader nelle lavorazioni meccaniche di precisione, con competenze specifiche nella tornitura.

Il nostro approccio multisettoriale e la capacità di lavorare con una vasta gamma di materiali ci permettono di soddisfare le necessità dei settori più esigenti, tra cui aeronautico, nucleare e automazione. Le nostre certificazioni, allineate agli standard rigorosi delle industrie aerospaziale e nucleare, garantiscono processi tracciabili, controllati e replicabili in ogni fase della lavorazione. Ci impegniamo costantemente a garantire affidabilità, qualità e il rispetto dei tempi di consegna in ogni progetto. Questi principi ci rendono il partner ideale per chi cerca l’eccellenza nelle lavorazioni meccaniche specializzate.

COS’È LA TORNITURA E A COSA SERVE

La tornitura è un processo di lavorazione industriale effettuata con utensile monotagliente a geometria definita ed utilizzata prevalentemente per la realizzazione di geometrie assialsimmetriche.

La tornitura prende il nome dal macchinario necessario alla sua realizzazione, ovvero il ‘tornio‘. Ne esistono vari tipi, ma tutti condividono lo stesso principio operativo, ossia l’asportazione di una porzione di materiale (il residuo della tornitura prende il nome di truciolo) da un pezzo di dimensioni predefinite allo scopo di sagomare o profilare il pezzo stesso. L’asportazione avviene in genere per mezzo di un elemento fisso, controllato da un sistema elettronico, mentre il materiale da lavorare si muove in vario modo, a seconda della tecnica di lavorazione.

Di seguito, analizziamo le caratteristiche del tornio, la macchina utensile che dà il nome alla lavorazione, i tipi di tornitura e le principali operazioni che possono essere effettuate.

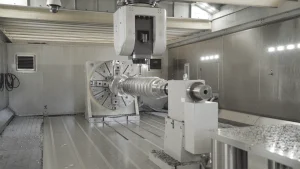

LA MACCHINA UTENSILE PER LA TORNITURA: IL TORNIO

Il tornio è una delle macchine utensili più antiche. Per la lavorazione dei metalli si impiegano torni di varie tipologie, accomunati però da alcune caratteristiche.

Il pezzo da lavorare viene fissato ad un mandrino autocentrante il cui moto rotatorio è permesso da un motore elettrico. Dall’altro lato della macchina, è installata la torretta portautensili che può montare vari tipi di utensili di tornitura quali sgrossatori, finitori, troncatori o filettatori.

In molti casi, dal lato del portautensili è presente un sostegno da contropunta la cui funzione è quella di sorreggere il pezzo.

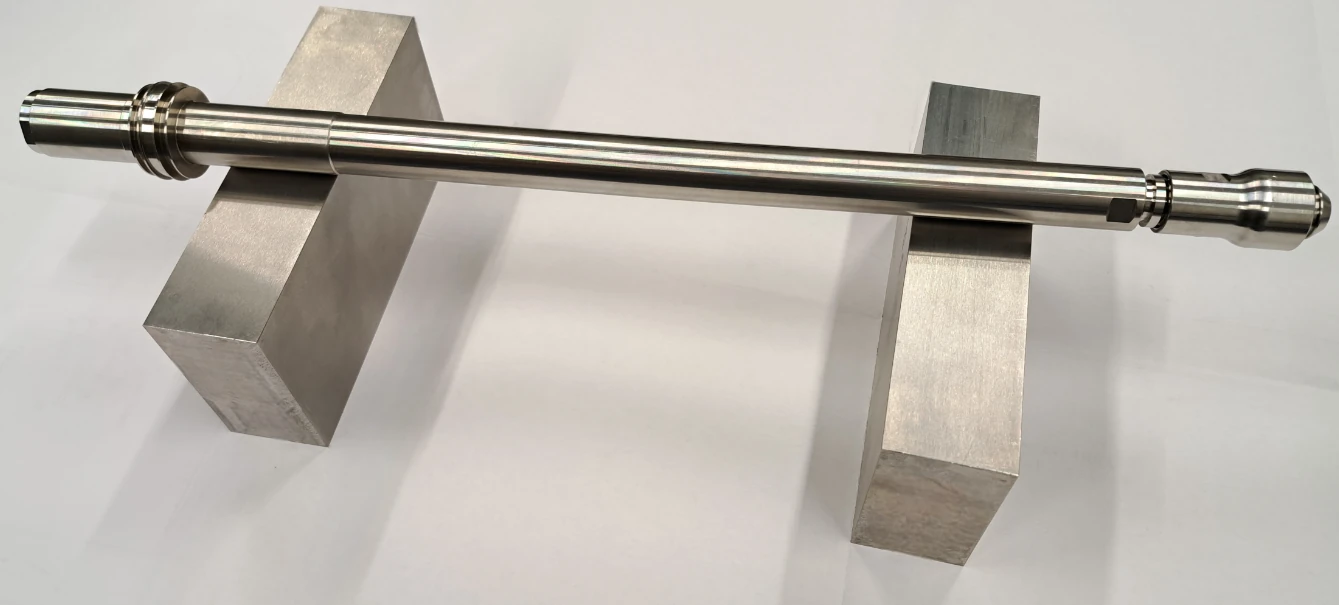

Quando è necessario lavorare pezzi lunghi e sottili, che nel corso della lavorazione possono flettersi e di conseguenza compromettere la buona riuscita della tornitura, vengono impiegati dei supporti, chiamati lunette, che sorreggono il pezzo limitandone la flessione e le vibrazioni.

Presentiamo adesso alcune tra le più diffuse tipologie di tornio per la lavorazione dei metalli:

I VARI TIPI DI TORNITURA IN BASE AI PARAMETRI

La tornitura è un processo altamente differenziato, ovvero può essere realizzato in tanti modi diversi a seconda del materiale da lavorare e dal risultato da ottenere.

DIVERSI PARAMETRI:

Per la lavorazione di superfici piane

La lavorazione effettuata per ottenere una superficie conica.

Il processo per mezzo del quale si ottiene un cilindro.

Consente di ottenere superfici elicoidali.

Un particolare tipo di tornitura che permette di lavorare superfici complesse.

Nella tornitura, per ottenere il tipo di lavorazione desiderata, è necessario impostare dei parametri che variano in funzione del metallo da lavorare, del materiale e dimensione dell’utensile impiegato.

È la distanza che l’utensile copre rispetto al pezzo in lavorazione durante un giro di mandrino.

È la velocità della superficie del pezzo in relazione al bordo dello strumento da taglio in fase di lavorazione.

È la velocità di rotazione del mandrino misurata in giri al minuto. Si può ottenere dividendo la velocità di taglio per la circonferenza del pezzo in lavorazione. Per mantenere una velocità di taglio costante tale variabile deve variare in funzione del diametro di taglio.

È la velocità di avanzamento (rettilinea) dell’utensile rispetto al pezzo in lavorazione. È data dalla velocità di taglio moltiplicata per la velocità del mandrino.

È la profondità dell’utensile lungo l’asse del pezzo in lavorazione durante l’esecuzione di un taglio. Grandi profondità di taglio richiedono basse velocità di avanzamento; in caso contrario è possibile compiere la lavorazione in più passaggi

È la profondità del taglio dell’utensile misurata lungo il raggio del pezzo in lavorazione durante la tornitura. Come nel caso precedente per grandi profondità radiali è necessario procedere per passaggi successivi oppure ridurre la velocità di avanzamento.

Le principali operazioni di tornitura

Le principali fasi della tornitura sono due: la sgrossatura e la finitura. Nella prima vi è l’eliminazione grossolana del materiale in eccesso, nella seconda l’asportazione della quantità di materiale restante che permette di raggiungere le quote e la rugosità desiderate.

Le operazioni eseguibili tramite tornitura possono poi classificarsi in interne od esterne, a seconda che l’utensile lavori la superficie del pezzo o lo scavi assialmente.

Operazioni esterne

Un utensile da tornitura si muove assialmente e radialmente lungo l’asse del pezzo in lavorazione. In tal modo, rimuove il materiale per formare diverse caratteristiche quali: coni, smussi o “gradini”. Di solito, viene applicata una piccola profondità di taglio radiale e vengono effettuate passate multiple.

L’utensile si sposta radialmente lungo l’estremità del pezzo rimuovendo un sottile strato di materiale al fine di ottenere una superficie liscia e piana.

L’utensile si sposta radialmente sul lato del pezzo incidendo i solchi della scanalatura. Possono essere utilizzate passate multiple per realizzare solchi di diverse geometrie o scanalature più profonde.

L’utensile da taglio si sposta radialmente, analogamente a quanto accade per la scanalatura ma, raggiungendo il centro del pezzo, lo taglia separandone una sezione.

L’utensile filettatore si muove sulla superficie del pezzo, filettando il pezzo in rotazione.

Operazioni interne

La punta penetra nel pezzo in lavorazione producendo un foro. Contrariamente alla foratura tradizionale, effettuata mediante il trapano, nella foratura assiale sul tornio la punta resta ferma e il moto rotatorio viene invece impresso al pezzo in lavorazione.

Tramite la tornitura, è possibile eseguire anche operazioni di rifinitura di fori. A differenza dei metodi tradizionali di alesatura e barenatura, dove vengono impiegate macchine utensili quali il trapano o la fresatrice, quando eseguite sul tornio, il moto rotatorio è impresso al pezzo da alesare/barenare, mentre l’utensile resta fermo.

Il maschio entra assialmente nel pezzo in lavorazione tramite un foro preesistente asportando il materiale necessario per realizzare la filettatura interna.

Tornitura e fresatura: qual’è la differenza?

Fresatura e tornitura, principali lavorazioni per asportazione di truciolo, costituiscono entrambe lavorazioni meccaniche di precisione, ma funzionamento e modalità di lavorazione dei materiali sono differenti.

Nella tornitura, al contrario, il materiale da lavorare è mobile e compie un moto rotatorio, mentre l’utensile tagliente compie un moto rettilineo di avanzamento. In questo modo, incide e modella il materiale, in modo da fargli prendere la forma e la dimensione che si desidera.

Nella fresatura l’utensile si muove e il materiale rimane statico. La fresa è l’utensile che entra a contatto con il materiale da lavorare. Grazie alla rotazione della fresa, è in grado di dare forma e modellare il materiale in lavorazione.

La fresa può essere di diverse tipologie a seconda della tipologia di materiale da lavorare.

PERCHÉ SCEGLIERE STEEL LAVORAZIONI MECCANICHE PER LE

OPERAZIONI DI tornitura?

Da oltre 30 anni, Steel Lavorazioni Meccaniche mette a disposizione dei propri clienti know-how e tecnologie all’avanguardia per realizzare componenti meccanici attraverso lavorazioni specializzate di alta precisione.

Offre un servizio completo basato su una grande esperienza nell’ambito della tornitura e delle lavorazioni meccaniche.

Il portfolio clienti eterogeneo ha permesso all’azienda di sviluppare un approccio multisettoriale, una solida esperienza su molteplici tipologie di materiali e una grande competenza nella realizzazione di una vasta gamma di prodotti.

Steel Lavorazioni Meccaniche si occupa di una vastissima gamma di settori tra cui: aeronautico, alimentare, automazione, packaging, riciclo e nucleare. Per questi l’azienda si impegna a garantire:

L’azienda, infatti, è certificata secondo i severi requisiti richiesti dai capitolati dell’industria aerospaziale e nucleare.

Tutto questo fa di Steel Lavorazioni Meccaniche un’azienda leader del settore, e quindi la soluzione ideale per ogni realtà industriale che necessiti di lavorazioni meccaniche specializzate e di